隨著工業(yè)4.0的推進(jìn),工廠數(shù)字化與智能化轉(zhuǎn)型已成為制造業(yè)的核心戰(zhàn)略。這一過(guò)程通常分為四個(gè)階段:自動(dòng)化、信息化、互聯(lián)化和智能化,每個(gè)階段對(duì)數(shù)據(jù)處理和存儲(chǔ)服務(wù)提出了不同要求。以下將詳細(xì)闡述這四個(gè)階段及其數(shù)據(jù)處理和存儲(chǔ)服務(wù)的演進(jìn)。

第一階段:自動(dòng)化階段

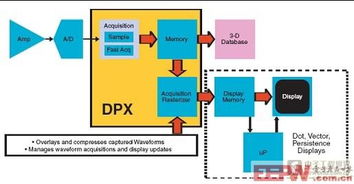

在自動(dòng)化階段,工廠通過(guò)引入PLC(可編程邏輯控制器)和SCADA(監(jiān)控與數(shù)據(jù)采集系統(tǒng))等設(shè)備,實(shí)現(xiàn)生產(chǎn)流程的初步自動(dòng)化。數(shù)據(jù)處理主要聚焦于實(shí)時(shí)控制信號(hào)的采集和基本生產(chǎn)數(shù)據(jù)的記錄,例如設(shè)備運(yùn)行狀態(tài)和產(chǎn)量數(shù)據(jù)。存儲(chǔ)服務(wù)以本地?cái)?shù)據(jù)庫(kù)和文件系統(tǒng)為主,數(shù)據(jù)量相對(duì)較小,強(qiáng)調(diào)可靠性和低延遲。這一階段的數(shù)據(jù)處理是孤立的,缺乏全局分析能力。

第二階段:信息化階段

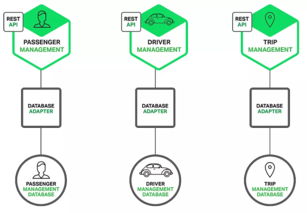

信息化階段強(qiáng)調(diào)數(shù)據(jù)的集成和管理,通過(guò)ERP(企業(yè)資源規(guī)劃)和MES(制造執(zhí)行系統(tǒng))等信息系統(tǒng),將生產(chǎn)、庫(kù)存和質(zhì)量數(shù)據(jù)整合起來(lái)。數(shù)據(jù)處理擴(kuò)展到結(jié)構(gòu)化數(shù)據(jù)的聚合和報(bào)表生成,例如生產(chǎn)效率和成本分析。存儲(chǔ)服務(wù)開(kāi)始采用分布式數(shù)據(jù)庫(kù)和數(shù)據(jù)倉(cāng)庫(kù),支持歷史數(shù)據(jù)查詢和基本分析。數(shù)據(jù)量顯著增加,對(duì)存儲(chǔ)的擴(kuò)展性和安全性提出了更高要求,但數(shù)據(jù)孤島問(wèn)題仍然存在。

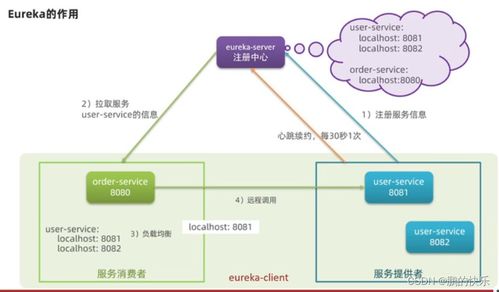

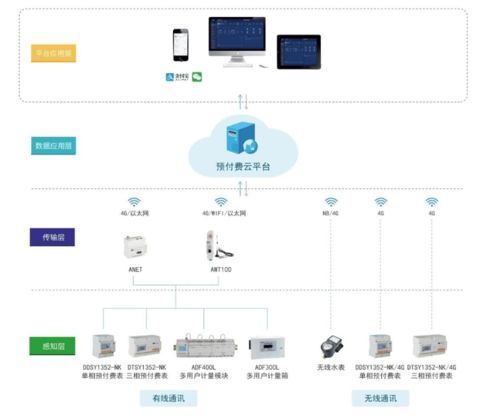

第三階段:互聯(lián)化階段

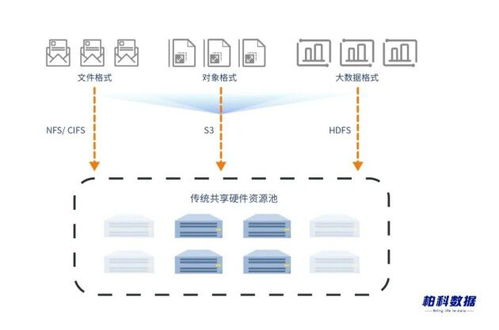

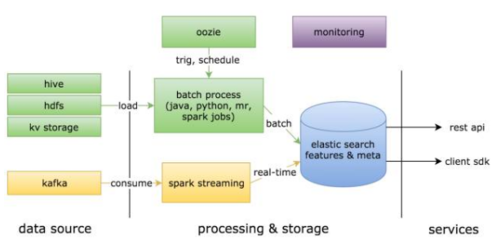

互聯(lián)化階段通過(guò)IoT(物聯(lián)網(wǎng))技術(shù)實(shí)現(xiàn)設(shè)備和系統(tǒng)的廣泛連接,形成工業(yè)互聯(lián)網(wǎng)平臺(tái)。數(shù)據(jù)處理涉及海量異構(gòu)數(shù)據(jù)的實(shí)時(shí)采集、清洗和傳輸,包括傳感器數(shù)據(jù)、設(shè)備日志和外部數(shù)據(jù)源。存儲(chǔ)服務(wù)轉(zhuǎn)向云端和邊緣計(jì)算結(jié)合的模式,使用NoSQL數(shù)據(jù)庫(kù)、時(shí)序數(shù)據(jù)庫(kù)和對(duì)象存儲(chǔ),以應(yīng)對(duì)高并發(fā)和多樣化數(shù)據(jù)。數(shù)據(jù)治理和隱私保護(hù)成為關(guān)鍵,同時(shí)為智能化分析奠定基礎(chǔ)。

第四階段:智能化階段

智能化階段是工廠轉(zhuǎn)型的巔峰,以AI和機(jī)器學(xué)習(xí)為核心,實(shí)現(xiàn)預(yù)測(cè)性維護(hù)、優(yōu)化生產(chǎn)和自主決策。數(shù)據(jù)處理擴(kuò)展至實(shí)時(shí)流處理和大規(guī)模數(shù)據(jù)挖掘,結(jié)合模型訓(xùn)練和仿真分析。存儲(chǔ)服務(wù)采用混合云架構(gòu),集成數(shù)據(jù)湖、數(shù)據(jù)倉(cāng)庫(kù)和內(nèi)存計(jì)算,支持高性能查詢和AI應(yīng)用。數(shù)據(jù)生命周期管理、合規(guī)性和彈性存儲(chǔ)是重點(diǎn),確保數(shù)據(jù)驅(qū)動(dòng)智能制造的有效運(yùn)行。

工廠數(shù)字化與智能化的四個(gè)階段展現(xiàn)了數(shù)據(jù)處理和存儲(chǔ)服務(wù)從孤立到集成、從簡(jiǎn)單到復(fù)雜的演變。企業(yè)應(yīng)根據(jù)自身階段,選擇合適的服務(wù)策略,以加速轉(zhuǎn)型并提升競(jìng)爭(zhēng)力。